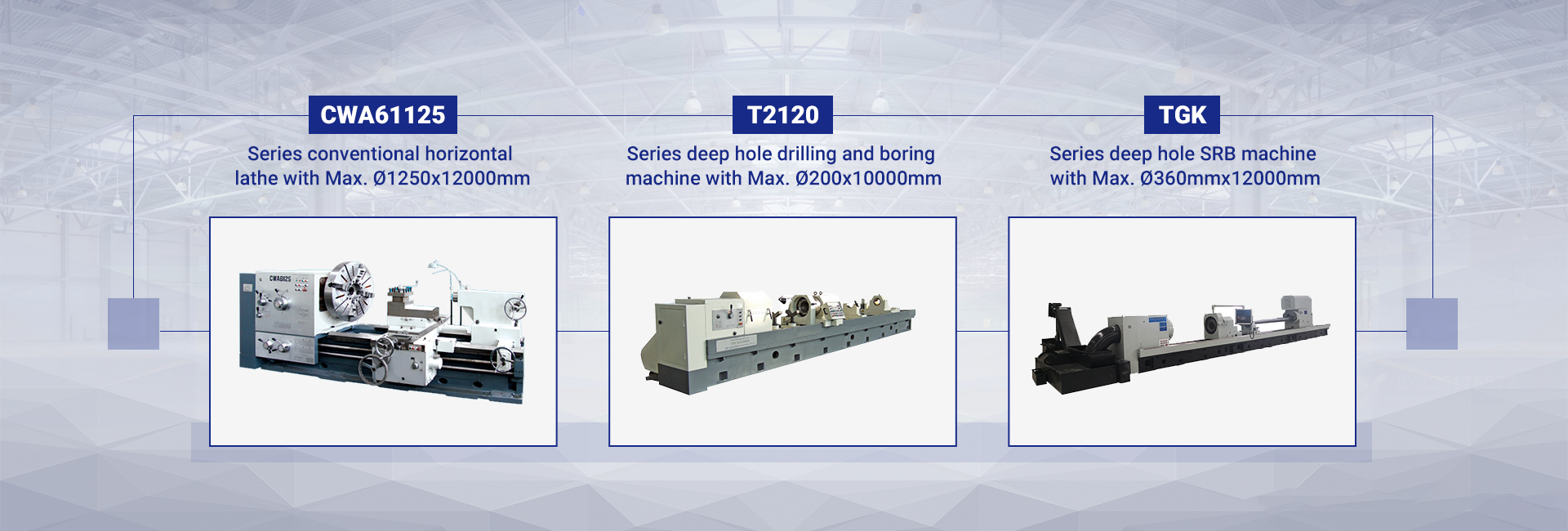

Tiefloch-SRB-Maschine der TGK-Serie

Videoanzeige

Bedienungsanleitung

Bei der Verarbeitung.das Werkstück wird fixiert und das Schneidwerkzeug gedreht.Durch die kombinierte Technologie des Schälens und Rollierens bietet die Maschine eine gute Lösung für die starken Abweichungen bei der Grobbearbeitung von warmgewalzten Stahlrohren und die minderwertige Geradheit bei der Feinbearbeitung von kaltgezogenen Stahlrohren.Es wird hauptsächlich für den Verbundprozess des Bohrens und Rollierens von Hydraulikzylinderteilen verwendet.Die Lochtoleranz beträgt bis zu IT7-8, die Oberflächenrauheit bis zu Ra0,2-0,4μm.Die Verarbeitungseffizienz beträgt das 10-fache der traditionellen Bohrtechnologie und das 20-fache der gewöhnlichen Honmaschinen.Die traditionelle Technologie umfasst normalerweise vier unabhängige Schritte in dieser Reihenfolge: Vorbohren – Halbfertigbohren – Gleitbohren – Rollieren, was ineffizient ist und viel Zeit in Anspruch nimmt.

Diese Maschine ist mit einem automatisierten Steuermodul für flexible Werkzeuge zusammengebaut, das das spezialisierte koreanische pneumatische und deutsche hydraulische Werkzeugsystem verwendet. Die Bearbeitungszugabe 0,2-8 mm in radialer Richtung ist verfügbar.

Die Maschinen der TGK-Serie verwenden das CNC-System Siemens 808 (optional), die Spindel des Spindelstocks wird von einem Wechselstrommotor mit variabler Frequenz und stufenloser Geschwindigkeitsregelung angetrieben.Der Bettkörper besteht aus hochwertigem Gusseisen, die doppelte Flachführung sorgt für gute Steifigkeit und hervorragende Führung.Und eine Schutzwachstruktur ist ringsherum ausgestattet.Die Maschine verfügt über einen automatischen Späneförderer, einen Magnetabscheider und einen Papierfilter.Die Filtergenauigkeit beträgt bis zu 20 μm.Das Kühlmittel kann sauber recycelt und wiederverwendet werden.

Hinweis: Wenn das Werkstück des Kunden ein warmgewalztes Rohr ist, können wir auch einen Spindelstock nach Kundenwunsch installieren, damit sich das Werkstück und das Werkzeug gleichzeitig drehen können.

Technische Parameter

| TGK10 | TGK20/TGK25 | TGK36 | |

| Langweiliger Durchmesser. | Φ35-Φ100mm | Φ40-Φ200mm/250mm | Φ60-Φ360mm |

| Verarbeitungstiefenbereich | 1-12m | 1-12m | 1-12m |

| Werkstück gespannt Dia.Bereich | Φ40-Φ150mm | Φ40-Φ300m/350mm | Φ120-Φ450m |

| Breite der Führungsbahn | 500mm | 650mm | 650mm |

| Höhe der Spindelmitte | 300mm | 400mm | 450mm |

| Drehzahlbereich, Abstufungen | 5-1200 U/min, stufenlos | 120-1000 U/min, 4 Gänge, stufenlos | 60-1000 U/min, 4 Gänge, stufenlos |

| Hauptmotorleistung | 30KW | 37KW/45KW, Frequenzumwandlungsmotor | 45KW/60KW/75KW, Frequenzumwandlungsmotor |

| Bereich der Vorschubgeschwindigkeit | 5-3000mm/min (stufenlos) | 5-3000mm/min (stufenlos) | 5-3000mm/min (stufenlos) |

| Schnelle Bewegungsgeschwindigkeit des Vorschubwagens | 3/6m/Min | 3/6m/Min | 3/6m/Min |

| Vorschubmotor | 27Nm | 36Nm | 48Nm |

| Kühlpumpenmotor | N=5.5KW, zwei Gruppen | N=5.5KW, drei Gruppen | N=7,5KW, drei Gruppen |

| Hydraulikpumpenmotor | / | 1,5KW, n=1440U/min | 1,5KW, n=1440U/min |

| Nenndruck des Kühlsystems | 2,5 MPa | 2,5 MPa | 2,5 MPa |

| Ablauf des Kühlsystems | 100.200 l/min, zwei Gruppen | 100.200 l/min, 200 l/min, drei Gruppen | 100.200 l/min, 200 l/min, drei Gruppen |

| Luftdruck | ≥0,4 MPa | ||

| CNC-System | SIEMENS 808 oder optional | ||