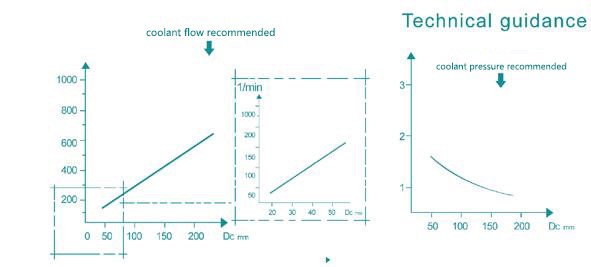

Technische Anleitung

Technische Anleitung

Die Schnittparameter dienen nur als Referenz und werden entsprechend den tatsächlichen Verarbeitungsbedingungen angepasst.Verglichen mit der gemischten Lotion kann das reine Öl die Lebensdauer des Werkzeugs verbessern.

Probleme und Lösung

| SN | Problem | Grund | Auflösung |

| 1 | Gebrochene Metallspäne sind zu klein | Falsche Schnittparameter | Passen Sie Schnittgeschwindigkeit und Vorschub an |

| Der gebrochene Span ist vom Rillentyp falsch und der elliptische Winkel ist zu klein oder zu tief | Ändern Sie den Rillentyp des gebrochenen Chips | ||

| Werkstückmaterial ist instabil | Stellen Sie die geeignete Geschwindigkeit und den Vorschub ein | ||

| Schlechter Anschnitt (Werkstück ist nicht zentriert) | Zentrieren des Werkstücks | ||

| 2 | Gebrochene Metallspäne sind zu klein | Falsche Schnittparameter | Passen Sie Schnittgeschwindigkeit und Vorschub an |

| Der gebrochene Span ist vom Rillentyp falsch und der elliptische Winkel ist zu klein oder zu flach | Ändern Sie den Rillentyp des gebrochenen Chips | ||

| 3 | Gebrochene Metallspäne sind nicht stabil | Werkstückmaterial ist nicht stabil | Passen Sie Schnittgeschwindigkeit und Vorschub an, ändern Sie die Rillenart der Späne |

| Falscher Feed-Mod (z. B. hydraulischer Feed-Mod) | Wenden Sie sich an den Maschinenhersteller oder Vertriebsingenieur | ||

| unzureichende Kühlung führt zur Verstopfung des Späneaustrags | Kühlmittel erhöhen | ||

| Starke Vibration durch ungenügende Steifigkeit von Werkstück und Werkzeug | Wenden Sie sich an den Maschinenhersteller oder Vertriebsingenieur | ||

| 4 | Faserige Metallspäne | Werkstückmaterial ist nicht stabil | Passen Sie Schnittgeschwindigkeit und Vorschub an, ändern Sie die Rillenart der Späne |

| Falscher Feed-Mod (z. B. hydraulischer Feed-Mod) | Wenden Sie sich an den Maschinenhersteller oder Vertriebsingenieur | ||

| Kühlmittel ist verunreinigt | Kühlmittel klar | ||

| Chemische Affinitätsreaktion zwischen Werkstück und Hartmetallwerkzeug | Überprüfen und ersetzen Sie die Werkzeugmarke | ||

| Absplittern der Schneide | Schneidplatte oder Bohrkopf ersetzen | ||

| Vorschubgeschwindigkeit ist zu niedrig | Vorschubgeschwindigkeit erhöhen | ||

| 5 | Gebrochene Kante aus Hartmetall | Schneidwerkzeug ist zu stumpf | Schneidplatte oder Bohrkopf ersetzen |

| Zu wenig Kühlmittel | Überprüfen Sie den Kühlmittelfluss und -druck | ||

| Kühlmittel ist verunreinigt | Kühlmittel klar | ||

| Die Toleranz der Führungshülse ist zu klein | Tauschen Sie die Führungshülse bei Bedarf aus | ||

| Exzenter zwischen Bohrstange und Spindel | Korrigieren Sie den Exzenter | ||

| Falscher Parameter des Inserts | Ändern Sie den Parameter von insert | ||

| Werkstückmaterial ist instabil | Stellen Sie die geeignete Geschwindigkeit und den Vorschub ein | ||

| 6 | Die Standzeit des Werkzeugs wird verkürzt | Vorschub oder Drehgeschwindigkeit werden nicht geschätzt | Passen Sie den Vorschub und die Rotationsgeschwindigkeit an |

| Ungeeignete Hartlegierungssorte oder -beschichtung | Wählen Sie eine geeignete Legierungssorte entsprechend dem Werkstückmaterial | ||

| Zu wenig Kühlmittel | Kühlmitteltemperatur und Kühlsystem prüfen | ||

| Falsches Kühlmittel | Kühlmittel bei Bedarf ersetzen | ||

| Exzenter zwischen Bohrstange und Spindel | Korrigieren Sie den Exzenter | ||

| Falscher Parameter des Inserts | Ändern Sie den Parameter von insert | ||

| Werkstückmaterial ist instabil | Stellen Sie die geeignete Geschwindigkeit und den Vorschub ein | ||

| 7 | Schlechte Oberflächenrauhigkeit | Exzenter | Prüfen und einstellen |

| Die Spanbruchrille ist zu groß oder niedriger als die Mittellinie | Wählen Sie die richtige Spanbruchrille | ||

| Falsche Werkzeug- oder Führungsleistengröße | Wählen Sie das richtige Werkzeug | ||

| Exzenter zwischen Werkstück und Bohrkopf | Korrigieren Sie den Exzenter | ||

| Starke Vibration | Wenden Sie sich an den Maschinenhersteller oder passen Sie die Schnittparameter an | ||

| Falscher Parameter des Inserts | Ändern Sie den Parameter von insert | ||

| Schnittgeschwindigkeit ist zu niedrig | Schnittgeschwindigkeit erhöhen | ||

| Zu niedrige Vorschubgeschwindigkeit bei der Bearbeitung von Werkstücken aus hartem Material | Vorschubgeschwindigkeit erhöhen | ||

| Das Futter ist nicht stabil | Verbessern Sie die Futterstruktur | ||

| 8 | Exzenter | Die Abweichung des Werkstücks vom Bearbeitungszentrum der Maschine ist zu groß | Nochmals anpassen |

| Bohrstange ist zu lang, Linearität ist schlecht | Nochmals anpassen | ||

| Verschleiß von Einsatz und Führungsleiste | Einsatz oder andere Teile ersetzen | ||

| Grund für Werkstückmaterial (Eigenschaft, Härte und Verunreinigung etc.) | Wählen Sie geeignetes Werkzeug und Schnittparameter | ||

| 9 | Schraubenloch | Äußerer Einsatzrand ist gebrochen | Einsatz ersetzen |

| Die Führungsleiste ist verschlissen oder die Abstützung unzureichend | Ersetzen oder anpassen | ||

| Zu große Zentrierexzentrizität von Maschine und Werkstück | Nochmals anpassen | ||

| Kühlmittel und Schmierung ist nicht ausreichend | Kühlmittel und Kühlmittelstruktur einstellen | ||

| Schneide ist zu stumpf | Einsatz ersetzen | ||

| Falsche Schnittparameter | Parameter anpassen | ||

| Steifigkeit und Vorschubkraft reicht nicht aus | Maschine einstellen oder Bohrdurchmesser reduzieren | ||

| 10 | Die Vibration ist während der Verarbeitung zu groß | Schneide ist zu stumpf | Einsatz ersetzen |

| Falsche Schnittparameter | Parameter anpassen | ||

| Maschinensteifigkeit oder Vorschubleistung unzureichend | Maschine einstellen oder Bohrdurchmesser reduzieren |